In questo articolo cercheremo di analizzare il prodotto “scala antincendio” considerando le normative di riferimento, i materiali, il processo produttivo e la qualità finale.

Presentiamo le principali normative vigenti, indispensabili per comprendere i requisiti minimi e gli standard che le scale di sicurezza antincendio devono soddisfare. Successivamente, approfondiamo il tema dei materiali impiegati nella fabbricazione delle scale antincendio. La scelta dei materiali incide sulla durabilità e resistenza della struttura, ma anche sulla sua capacità di resistere alle intemperie e agli agenti corrosivi.

Approfondiremo il processo di produzione delle scale antincendio, analizzando le fasi di progettazione, fabbricazione e installazione. Infine, ci concentreremo sulla qualità finale del prodotto, esaminando i criteri e le procedure di certificazione che garantiscono performance e affidabilità delle scale antincendio.

Si fa riferimento alle seguenti normative:

Elenchiamo i materiali che spesso sono utilizzati per la prodizione di scale antincendio in carpenteria.

Si dovranno utilizzare acciai conformi alle norme armonizzate della serie UNI EN 10025 (per i laminati), UNIEN 10210-1 (per i tubi formati a caldo), UNI EN 10219-1 (per i tubi formati a freddo saldati), recanti la Marcatura CE, alla quale si applica il sistema di valutazione e verifica della costanza della prestazione 2+.

L’assieme di bulloneria strutturale (SB) vite-dado-rondella deve essere conforme alla norma armonizzata UNI EN 15048-1 (non da precarico, serraggio non controllato), recante la Marcatura CE. In alternativa è possibile adottare assiemi di bulloneria strutturale ad alta resistenza, conformi alla norma armonizzata UNI EN 14399-1 (da precarico, a serraggio controllato), sempre con Marcatura CE. La norma EN 1090-2 specifica le modalità di serraggio per la bulloneria non da precarico (serraggio non controllato) e per la bulloneria da precarico (a serraggio controllato) che deve garantire il raggiungimento del precarico previsto. Per quest’ultima tipologia, se il momento di serraggio non è indicato sulle targhette delle confezioni, ma compaia il solo fattore K secondo la classe funzionale, si può fare riferimento alle tabelle 4.2.XVI e 4.2.XVII del DM 17/01/2018.

Le viti, i dadi e i perni dei giunti devono essere protetti contro la corrosione mediante zincatura elettrolitica in bagno debolmente acido. Si raccomanda di prendere in considerazione l’impiego di connettori in acciaio inossidabile se particolarmente esposti in ambiente corrosivo.

☛ Il nostro approfondimento: La zincatura a caldo è un processo che rende l’acciaio più durevole nel tempo

Le saldature degli acciai dovranno avvenire con uno dei procedimenti all’arco elettrico secondo la norma UNI EN ISO 4063/2001. Sono richieste caratteristiche di duttilità, snervamento, resistenza e tenacità in zona fusa e in zona termica alterata non inferiori a quelle del materiale di base.

Nell’esecuzione delle saldature dovranno essere rispettate le norme UNI EN 1011-1/2009 e UNI EN 1011-2/2005 per gli acciai ferritici e UNI EN 1011-3/2005 per gli acciai inossidabili.

Per la preparazione dei lembi si applicherà, salvo casi particolari la norma UNI EN ISO 9692-1/2013. In relazione alla tipologia dei manufatti realizzati mediante giunzioni saldate, il costruttore e il personale di coordinamento della saldatura devono essere certificati secondo la norma UNI EN ISO3834/2006.

I saldatori dovranno essere qualificati secondo la norma UNI EN ISO 9606-1/2017 da parte di un ente terzo. Le saldature saranno sottoposte a controlli non distruttivi finali per verificare i livelli di qualità secondo norma UNI EN ISO 5817/2014 (livello B per strutture soggette a fatica, altrimenti livello C).

Per le modalità di esecuzione dei controlli e i livelli di accettabilità si potrà fare utile riferimento alle prescrizioni della norma UNI EN ISO17635. Tutti gli operatori che eseguiranno i controlli dovranno essere qualificati secondo la norma UNI EN ISO 9712/2012 almeno di secondo livello.

[ Rif. Archivio Metalsystem ]

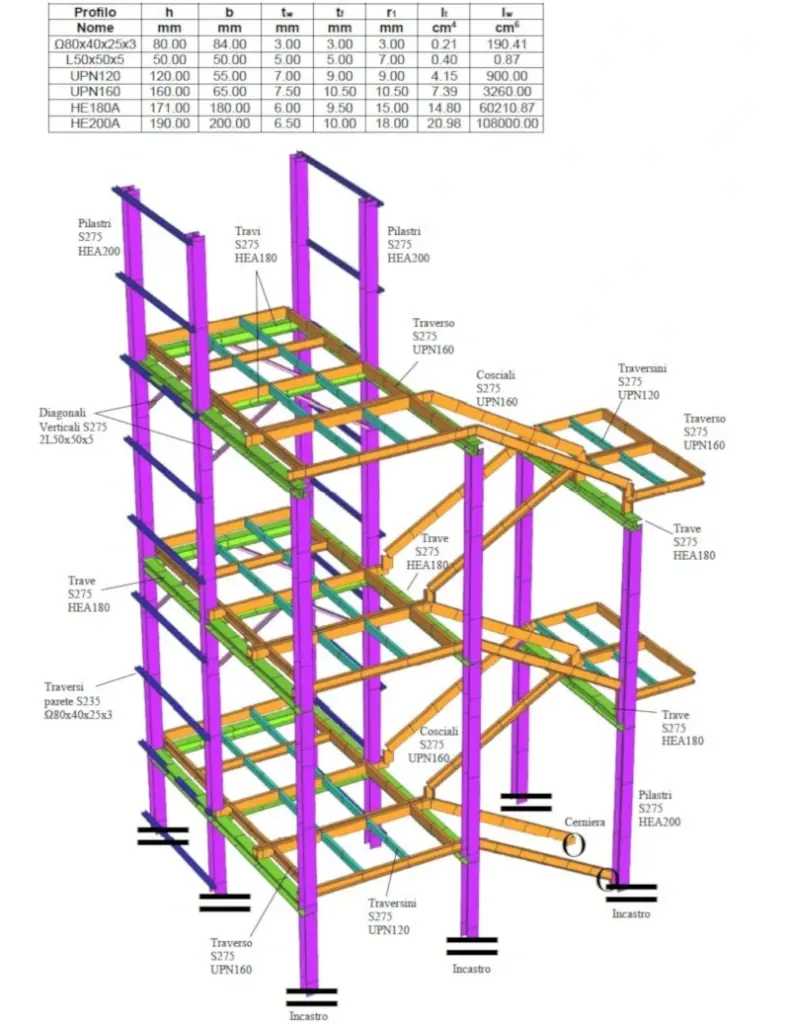

Costruzione di una scala esterna antincendio di sicurezza con struttura metallica, al servizio di un edificio esistente i cui ambienti interni sono dedicati a uffici e ambulatori. Questa risulta essere non chiusa e non coperta, ma con due lati dei piani di avvicinamento all’edificio, delimitati da pareti di protezione al fuoco in pannelli REI. La nuova costruzione in carpenteria d’acciaio rimane comunque strutturalmente indipendente in quanto leggermente distanziata dall’edificio.

Le rampe della scala sono posizionate a circa 2.50m dall’edificio.

La struttura della scala si compone di 5 rampe da 9 gradini ciascuna, con ampiezza utile di 1.20 m, raccordate da due pianerottoli intermedi sul lato destro, e da tre piani lato sbarco di ampiezza pari a 2.64/2.30 m sul lato opposto, con funzione di raccordo tra le rampe e avvicinamento all’edificio esistente.

Tutti e tre i telai trasversali (y) sono composti da pilastri HEA200 e da travi trasversali in HEA180. Quindi il primo telaio al filo 3 è caratterizzato da due livelli in altezza e da una singola campata con luce in asse tra i pilastri pari a 2.99m, entro cui sono inserite le rampe.

Nel punto di avvicinamento, i telai del filo 1 e 2 sono accoppiati in direzione longitudinale (x) mediante travi HEA180 e diagonali verticali in doppio L50x5 posti entro i pilastri del filo A e B. I profili oltre a sostenere i piani di sbarco, irrigidiscono la struttura ai carichi orizzontali come il vento agente sulle pareti REI.

Per garantire il comportamento a telaio, tutti i nodi trave pilastro sono realizzati mediante giunto a ripristinare la componente flettente anche alla base. I pilastri sono vincolati ad incastro in entrambe le direzioni sui muri seminterrati in cemento armato, mentre alla partenza i cosciali sono vincolati a cerniera.

All’interno dei piani di sbarco e dei pianerottoli sono posizionati dei traversini in UPN120 tra cosciale e cosciale, con funzione di supporto del grigliato oltre a quella di irrigidimento del piano e del profilo del cosciale che può essere sollecitato a torsione dal parapetto.

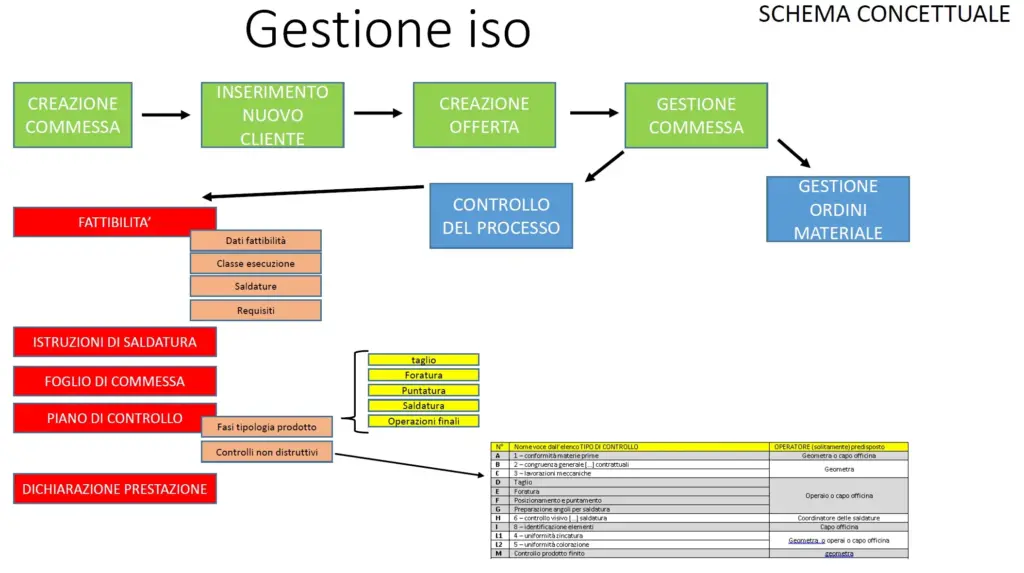

Il manuale fornisce le regole per la corretta gestione dei processi di fabbricazione e dei controlli sui prodotti fabbricati, in conformità ai codici di fabbricazione contenuti o richiamati nelle norme serie 1090.

Le procedure descritte nel manuale si applicano ai processi di fabbricazione di prodotti e componenti in acciaio al carbonio saldati e destinati alla realizzazione di strutture.

Processi di saldatura 135-111 (in essi è contenuta la dichiarazione di scopo per definizione, tipo di acciai e spessori abilitati di ogni nodo della scala) che si effettuano presso lo stabilimento di Metalsystem Srl e a tutte le attività ed essi correlate.

La classe di esecuzione (da EXC1 a EXC 4) è un dato di progetto. Se non viene specificata una classe EXC, viene applicata la classe EXC 2. Quando la progettazione viene svolta da Metalsystem Srl la classe di esecuzione è determinata secondo quanto disposto dalla norma 1090-2, appendice B, sull’esecuzione di strutture in acciaio.

Il Capitolo 5 della Norma 1090-2 fornisce il quadro normativo e i requisiti da soddisfare per i prodotti costituenti da utilizzare per la realizzazione degli elementi strutturali in acciaio.

I requisiti sono espressi in termini di: Identificazione / Documentazione / tracciabilità

La norma EN1090-2 stabilisce quali sono i documenti di accompagnamento per ogni specifico prodotto metallico di base utilizzato:

L’evidenza di effettuazione del controllo è data dall’apposizione di un timbro e firma sul DDT di consegna da parte dell’ente ricevente (MAG), il quale verifica la rispondenza tra il materiale e l’ordine, nonché la presenza dei certificati suddetti.

I materiali di apporto per saldatura devono essere conformi anch’essi alle norme di prodotto come specificato dalla 1090-2 al paragrafo 5.5 (prospetti 5 e 6).

Quando richiesto dal cliente in fase di definizione del contratto il nostro Welding Coordinator redige la Welding Map (mappa delle saldature) in accordo con il Preposto alla sicurezza.

La Welding Map è lo schema dei giunti da effettuare con l’indicazione della tipologia (ad esempio: giunto tipo A, B o C, come definita al punto 6 del riesame tecnico) e una numerazione che identifichi in maniera univoca la saldatura. Sullo schema deve essere indicata anche la sequenza di saldature onde evitare le deformazioni da ritiro.

Tali dati devono essere riportati dal coordinatore di saldatura direttamente su uno o più elaborati progettuali rappresentativi del lavoro da effettuare.

Su tale elaborato il Welding Coordinator redige una tabella con l’elenco dei giunti e la relativa tipologia. Il Welding Coordinator deve inoltre indicare la sequenza di saldatura e la Welding Procedure Specification (WPS), un documento che riporta i parametri di una determinata saldatura. Il documento verrà identificato come Welding Map siglando il cartiglio con le lettere WM o WMA (se il Welding Coordinator utilizza più elaborati li identifica come WM1, WM2, ecc.). Può essere utilizzato sia il disegno del cliente, sia il disegno costruttivo sviluppato internamente.

In questo ultimo capitolo affrontiamo il tema della qualità, partendo dall’uso della nostra scala fino a l’identificazione di essa all’interno del ciclo produttivo e nella rintracciabilità post lavoro.

L’identificazione e la rintracciabilità dei materiali utilizzati durante l’esecuzione del lavoro, nonché l’avanzamento dello stesso in relazione ai requisiti di monitoraggio, sono assicurati dalla documentazione per il Sistema di Gestione della Qualità (Documentazione SGQ) gestita dalle rispettive funzioni di competenza:

In linea generale l’identificazione avviene per commessa, alla quale si attribuisce un codice numerico progressivo, che si assegna tramite etichette sul materiale o sugli scaffali dove il materiale è stoccato.

Per ogni commessa viene redatto un registro di rintracciabilità che identifica per ogni pezzo la relativa marca, i certificati di origine e la data di ispezione.

Il documento di riferimento per la registrazione dei controlli in relazione alle specifiche riportate ai punti precedenti è il Piano di fabbricazione e controllo – PFC – che deve contenere le registrazioni stesse (data e firma del capo officina o del responsabile di produzione) o i riferimenti ad altri documenti, ad esempio i certificati, o i moduli di controllo specifici.

La carpenteria metallica riveste un ruolo strategico fondamentale, fornendo una solida base infrastrutturale per gli impianti industriali.